Unter der vereinfachten Abkürzung AC/DC verbirgt sich die wesentliche Grundlage der Elektrotechnik. Denn elektrische Energie gibt es in zwei unterschiedlichen Formen – als Wechselstrom (Alternating Current/AC) und als Gleichstrom (Direct Current/DC). Für die Elektromobilität stellt sich an dieser Stelle eine kleine Herausforderung. Während nämlich Batterien ihre Energie als Gleichstrom speichern, laufen Stromnetze und Elektromotoren mit Wechselstrom.

Drei getrennte Komponenten nötig

Um diese "Sprachbarriere" zwischen Batterie, Motor und Lade-Stromnetz zu überwinden, sind Elektroautos mit drei getrennten Komponenten bestückt: dem Batteriemanagementsystem für die Überwachung der einzelnen Zellspannungen der Hochvoltbatterie, der Leistungselektronik zur Steuerung des Elektromotors und einem On-Board-Charger für das Laden mit Wechselstrom. Die Qualität und Auslegung dieser teuren und aufwendigen Komponenten entscheiden am Ende auch über die Leistungsfähigkeit, Haltbarkeit und Effizienz des Elektroautos. Und alle Komponenten müssen stets miteinander kommunizieren.

Viel Entwicklungsarbeit floss in den vergangenen Jahren etwa in die Leistungselektronik. Sie muss die Gleichspannung der Hochvoltbatterie mithilfe eines Pulswechselrichters in die sinusförmige dreiphasige Wechselspannung für die E-Maschine(n) umwandeln. Auch wenn nahezu alle E-Autos auf diese Weise funktionieren, heißt das nicht, dass es für immer so bleiben muss. Porsche-Ingenieure haben das Konzept jedenfalls für eine Machbarkeitsstudie infrage gestellt. Und siehe da: Es geht auch anders!

Integriertes System für Wechselstrom

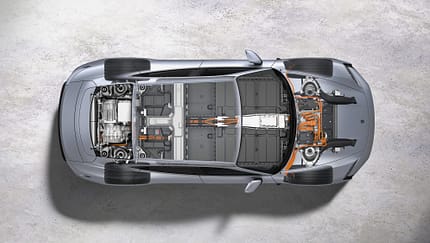

Porsche hat dafür nicht etwa die Zellchemie der Batterien geändert. Vielmehr konnten die Ingenieure mit einer an sich simplen Idee einen "Dreiphasen-Wechselstrom-Akku" simulieren. Dafür teilten sie die 18 einzelnen Batteriemodule eines Batteriepacks in drei Gruppen auf. Jede Gruppe übernimmt dabei eine Phase. Mithilfe von Leistungs-Halbleiterschaltern kann für jede dieser drei Phasen eine Sinuskurve wie im Stromnetz erzeugt werden, sodass die Zusammenführung sowohl für Ladeinfrastruktur als auch für den Elektromotor "verständlich" ist. Wechselstrom-Onboardcharger, Batteriemanagement und Leistungselektronik werden durch den sogenannten Modularen Multilevel Series Parallel Converter (MMSPC) ersetzt.

Systematischer Aufbau von zentralem Steuergerät, der drei Batteriemodul-Phasen und der Erzeugung von Wechselstrom.

"Mit dem MMSPC ist sowohl die direkte Ansteuerung des Elektro-Antriebsmotors beim Fahren als auch die direkte Anbindung ans Wechselstromnetz zum Laden der Batterie möglich", erklärt der Fachprojektleiter bei Porsche Engineering, Daniel Simon. Weitere Vorteile sind die einfachere Skalierbarkeit auf verschiedene Antriebsderivate sowie eine sicherere Handhabung der stromführenden Bauteile beim Service oder bei einem Unfall. "Dann wird der MMSPC ausgeschaltet, und das System fällt quasi auf seine Einzelmodule zurück, das heißt, es kann nur noch die Modulspannung gemessen werden", sagt der Fachprojektleiter bei Porsche Engineering, Thomas Wenka.

Spart Kosten, steigert Effizienz

"Der Trend in der Automobilindustrie geht in Richtung Hochintegration von Komponenten", sagt Wenka. "Das eröffnet uns neue Möglichkeiten hinsichtlich Gehäusegröße, Gewichts- und Kostenreduzierung, Zuverlässigkeit und Effizienz." Wie hoch die Kosteneinsparung ist, oder welche Effizienzvorteile sich Porsche verspricht, ist noch nicht bekannt. Eine große Herausforderung bei der Umsetzung des Wechselstrom-Batteriekonzepts war aber die Entwicklung eines leistungsfähigen und schnellen Zentral-Steuergeräts, das die einzelnen Batteriemodule exakt ansteuern kann.

"Die dynamische Rekonfiguration der Batteriemodule beim Modellieren der Sinusschwingung wird durch das zugrundeliegende verteilte System ermöglicht, das unter allen Umständen Echtzeit-Anforderungen erfüllen muss", sagt Simon. "Denn ein Zeitverzug beim Schalten der Module würde zu Defekten an den Batteriepacks und den zugehörigen Leistungselektroniken führen."

Echtzeitfähige Rechnerplattform nötig

Parallel zum Konzept der Wechselstrom-Batterie musste Porsche ein passendes Steuergerät mit einer besonders leistungs- und echtzeitfähigen, einheitlichen und hochintegrierten Rechnerplattform entwickeln. Die einzelnen Funktionen der Wechselstrom-Batterie wie Motor- und Batteriemanagement sowie die Ladefunktion laufen auf ihr parallel. "Die Recheneinheit stellt eine heterogene Multiprozessor-Plattform dar und ist als einzelner System-on-Chip ausgeführt. Darauf sind ein integrierter Schaltkreis für die Datensteuerung und Überwachung im Hinblick auf die Echtzeitfähigkeit des Systems und ein leistungsstarker Multi-Core-Prozessor für die Verarbeitung großer Datenmengen in einer Komponente zusammengefasst", erklärt Simon.

Eine Besonderheit des Ansatzes ist laut Porsche Engineering die softwarefokussierte Umsetzung der Steuergeräte-Funktionen. "Ein Teil läuft auf einem Prozessor, welcher den integrierten Schaltkreis für die schnelle Regelung sowie die optimale Schaltstrategie nutzt und schlussendlich alle Module synchron ansteuert. Dadurch wird die dynamische Rekonfiguration durch Software ermöglicht; damit das aber funktioniert, muss die Leistungselektronik auf den Modulen diese Schaltstrategie umsetzen", so Simon. "Über den System-on-Chip-Ansatz mit CPU und FPGA ermöglichen wir die harte Echtzeitfähigkeit, die sich mit normalen Mikrocontrollern nicht realisieren lässt."

Wechselstrom-Batterie auf dem Prüfstand

Porsche hat sowohl dir Wechselstrom-Batterie als auch die neue Steuergeräte-Plattform bereits in verschiedenen Prototypen umgesetzt und erfolgreich am Prüfstand getestet. Auch wurde das System in ein Testfahrzeug integriert, um die grundlegende Funktionsfähigkeit zu demonstrieren. "Für die Wechselstrom-Batterie war die Entwicklung der neuen Steuergeräte-Plattform zwingend notwendig. Da sie sich aber flexibel anpassen lässt, wurde daraus ein eigenständiges Projekt, das fortgeführt wird", sagt Wenka.

Das Steuergerät lässt sich flexibel an neue Anforderungen anpassen und eignet sich daher für alle Einsatzfälle, bei denen hohe Rechenleistung und Echtzeitfähigkeit benötigt werden und sich die Anforderungen während des laufenden Projekts noch ändern können. "Die projektunabhängige Kombination von System-on-Chip auf dem System-on-Module des Steuergeräts kommt dadurch auch mit anderen komplexen Aufgaben gut zurecht, was es als Funktionsprototypen-Plattform zu einer guten Wahl für die Prototypenentwicklung macht", erklärt Simon. Vorteile gegenüber konventionellen Prototyp-Steuergeräten ergeben sich beispielsweise durch die schnellere Funktionsentwicklung: Die Hardware stellt hohe Rechenreserven zur Verfügung, außerdem kann bei einer Steuergeräteentwicklung bereits auf die Basissoftware und bestehende Software-Blöcke als sehr gute Absprungbasis aufgesetzt werden. "Derzeit ist geplant, die neue Steuergeräte-Plattform zunächst für die Prototypenentwicklung bei Porsche Engineering einzusetzen", berichtet Wenka. "Grundsätzlich eignet sich das Konzept in leicht abgewandelter Form jedoch auch für Serienapplikationen."