Forschende am Helmholtz-Institut Ulm (HIU), assoziiert mit dem Karlsruher Institut für Technologie (KIT), haben nach jahrelanger Forschungsarbeit eine Batteriezelle mit "extrem hoher Energiedichte von 560 Wattstunden pro Kilogramm bei bemerkenswert guter Stabilität" vorgestellt. Der Prototyp verwendet eine (nahezu) marktreife Kathode eines asiatischen Herstellers mit einem 88-prozentigen Nickelanteil und eine Lithium-Metall-Anode. Aktuell verwendete Lithium-Ionen-Batterien nutzen an der Anode Graphit und für die Kathode eine Kombination aus Nickel, Mangan und Kobalt als Kathodenmaterial. Zuletzt suchte man den Anteil des problematischen Kobalts stetig zu senken (Tesla ist bei weniger als drei Prozent) und erhöhte dafür den Nickelanteil. Eine solche Nickel-reiche Kathode verwendet auch die neue KIT-Batterie (der Prototyp enthält noch neun Prozent Kobalt).

Neuartiger, nicht brennbarer Elektrolyt

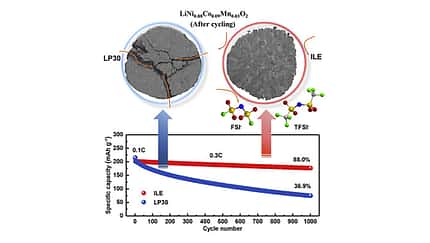

Das besondere an der KIT-Batterie ist der Elektrolyt, der auf Flüssigkeit basiert, die verschiedene Anionen enthält. Der Elektrolyt sorgt für die gute Zyklenfestigkeit sorgt. Er besteht aus einem geschmolzenen Salz, das nicht flüchtig ist, schwer entflammbar, aber leicht zu recyceln, so Professor Stefano Passerini, Direktor des Helmholtz Institut Ulm (HIU). Außerdem verhindert die neuartige Substanz die Bildung giftiger Flusssäure beim Kontakt mit (Lösch-)Wasser oder bei zu großer Hitze.

Große Zyklenfestigkeit, weniger Ladegeschwindigkeit

Die Forscher haben vor allem aber in Tests nachgewiesen, dass die Zelle mit dem neuartigen Elektrolyt ihre Kapazität viel länger hält; bisher verwendete Elektrolyte interagieren ungünstig mit dem hochreaktiven Nickel in der Kathode und sorgen für Mikro-Brüche und dafür, dass das Material porös wird. Bei handelsüblichen Nickel-reichen Materialien sorgen Zusätze oder Versiegelungen auf dem Nickel für Schutz vor übermäßig schneller Alterung.

Dr. Michael Hess, dessen Start-Up Marktanalysen für neue Batteriekonzepte anfertigt, sieht die vergleichsweise schlechte Lade- und Entladerate der neuen Zelle allerdings als Nachteil. Offenbar ist die Leitfähigkeit des ionischen Elektrolyten nicht so gut, was eine Serienfertigung weniger erstrebenswert erscheinen lässt. Passerini sagt, es gäbe einige Industriepartner einschließlich Autohersteller die daran Interesse zeigen.

Potenzial für Feststoffbatterien?

Vielleicht mit Hinblick auf Feststoffbatterien. Denn Passerini weist jenseits der publizierten Forschungsergebnisse darauf hin, dass der ionische Elektrolyt als Zwischenschicht zwischen Lithium-Metall-Elektroden und anorganischen Feststoff-Elektrolyten verwendbar ist und so den Widerstand beim Übergang der (Lithium-)Ionen in den Elektrolyten von Feststoffbatterien reduzieren könnte. Aktuell müssen diese Grenzschichten in Feststoff-Akkus speziell bei keramischen Elektrolyten unter hohen Druck gebracht werden, um möglichst keinen Abstand selbst im Nanometerbereich zuzulassen. Denn der verhindert den einfachen Ionenübergang.

Feststoff-Akkus, die vor allem Lithium-Metall an der Anode tragen, was das Ziel der Technologie ist, arbeiten ansonsten mit Elektrolyten, die au Polymeren basieren wie bei der Batterie in Daimlers E-Citaro. Ihre Arbeitstemperatur liegt allerdings bei 60 bis 80 Grad; der anionische Elektrolyt des KIT hingegen funktioniert bei Raumtemperatur. Außerdem meint Passerini, dass eine Serienherstellung der Zellen auf Produktionslinien aus üblichen Komponenten von bekannten Produktionsanlagen für Lithium-Ionen- und Lithium-Metall-Batterien möglich sei.