- Kosten für Akkus

- Der Batteriepass

- Grünstrom als Standortfaktor

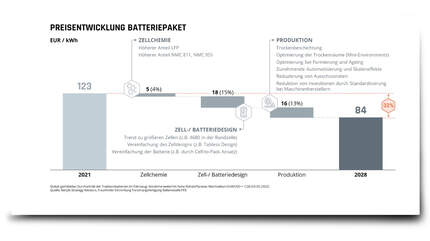

Die Unternehmensberatung Berylls Strategy Advisors hat in Kooperation mit der Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle (FFB) einen Blick in die Zukunft der Batterieproduktion gewagt und die Ergebnisse der Recherchen publiziert. Die Untersuchungen zeigen, dass Veränderungen in der Zellchemie, dem Batteriedesign und der Produktion selbst bis zum Jahr 2028 zu einer Kostenreduktion von bis zu 32 Prozent für E-Auto-Akkus führen könnten. Damit wären Elektroautos mit Blick auf die Herstellungskosten in gut fünf Jahren also auf einem Preisniveau mit Verbrennern. Dazu kommt, dass die EU in den kommenden Jahren mehrere Maßnahmen auf den Weg bringen will, die für mehr Transparenz bei den Verbrauchern sorgen – darunter beispielsweise der sogenannte Batteriepass. Die Prognosen im Einzelnen.

Kosten für Akkus

Aktuell (Stand 2021) liegen die durchschnittlichen Herstellungskosten für E-Auto-Akkus bei 123 Euro pro kWh. Die Batterie macht damit etwa ein Drittel der Fahrzeugkosten insgesamt aus. Ein Gleichstand mit dem Verbrenner-Durchschnitt ist dann erreicht, wenn pro Kilowattstunde nur noch 94 Euro anfallen. Ein Wert, den Berylls und FFB im Jahr 2028 erreicht sehen. Dafür sollen mehrere Faktoren verantwortlich sein. Zum einen ließen sich zunehmend Materialkosten im Bereich der Zellchemie einsparen, was auch den steigenden Rohstoffpreisen entgegenwirkt. Weltweit werde der Anteil an günstigeren LFP-Zellen (Lithium-Eisenphophat) steigen, so die Autoren. Zudem entwickle man schon heute NMC-Zellen (Nickel-Mangan-Cobalt) mit höherem Nickel- und geringerem Cobalt-Anteil. Letzteres ist ein besonders teurer Rohstoff. Das Einsparungspotenzial wird auf bis zu 4 Prozent geschätzt.

Einen größeren Hebel stellt die zu erwartende Entwicklung in Sachen Zelldesign dar – bis zu 15 Prozent der Produktionskosten sollen sich hier einsparen lassen. Durch einen einfachere Aufbau sollen Produktionsprozesse verkürzt und der Materialeinsatz reduziert werden. Dank der Cell-to-Pack-Architektur (CTP) könne zudem auf die Modulfertigung an sich verzichtet werden. Um eine weitere Kostenreduktion von bis zu 13 Prozent zu erreichen, wird zudem eine Optimierung einzelner Produktionsschritte erwartet. Innovationen und Fortschritte, etwa bei Trockenbeschichtung oder Formierungsprozessen, könnten den Energiebedarf um ein Viertel reduzieren. Steigerungen bei Kapazität und damit einhergehende Kostensenkungen prognostizierte auch Prof. Maximilian Fichtner auf dem Kongress von auto motor und sport.

Eine zunehmende Einspeisung von selbstproduziertem Grünstrom (etwa über Photovoltaik-Anlagen auf den Werkshallen, o.Ä.) in die Produktionsprozesse dürfte die Betriebskosten ebenfalls so Berylls und FFB. Zunehmende Standardisierung und Automation soll gleichzeitig die Ausschussraten drücken.

Der Batteriepass

Die Europäische Kommission will ab 2026 den Batteriepass als verpflichtendes digitales Dokument einführen. Damit soll für die Kunden der Automobilhersteller transparent gemacht werden, wie es um die Nachhaltigkeit der Lieferketten, den Lebenszyklus und das Recycling eines Akkus bestellt ist. Zusammengefasst nennt die EU die Bewertungskriterien "ESG-Performance" (Environmental Social Governance, dt: Umwelt, Soziales und Unternehmensführung). Den Verantwortlichen geht es dabei um eine einheitliche und glaubhafte Kommunikation – und weil das Thema Nachhaltigkeit auch beim Verbraucher immer größere Relevanz genießt, erhöht sich entsprechend der Druck auf die Hersteller, mit wirklich nachhaltigen Wertschöpfungsketten werben zu können.

Schon ab 2024 sollen Hersteller zu Angaben über den CO₂-Fußabdruck einer Batterie verpflichtet werden, ab 2027 soll dann ein EU-weiter Grenzwert für ein noch strafferes Reglement sorgen. Dazu kommt, dass Ausgleichsprojekte nicht länger als Klimakompensation zulässig sein werden. Es dürfen also nur noch jene Produkte als klimaneutral bezeichnet werden, bei deren Hersteller wirklich keine Emissionen entstanden sind. Das abschließende Regelwerk inklusive der genauen Definition aller Bewertungskriterien für ESG-Vorgaben und der Grenzwerte steht aktuell allerdings noch aus.

Grünstrom als Standortfaktor

Sollten die entsprechenden Vorlagen so ausgearbeitet und verabschiedet werden, wird eine Reduktion von CO₂-Emissionen über den gesamten Produktionsprozess hinweg zum immer wichtigeren Wettbewerbsvorteil. Neben der technologischen Weiterentwicklung in der Fertigung an sich bietet vor allem die Standortwahl Potenzial zur Einsparung von Emissionen. Das liegt am unterschiedlichen Strommix der Länder. So wird beispielsweise in Polen mehr Kohle verstromt als in Deutschland, in Schweden ist der Anteil an grünem Strom aus regenerativen Quellen aber höher als in der Bundesrepublik.

Batterie etwa verbrauchen pro kWh Kapazität des Akkus 42 kWh Energie bei der Herstellung. Deshalb entfallen bei der Herstellung eines Elektroautos auch bis zu 50 Prozent der verursachten CO₂-Emissionen auf den Akku. 19 Kilo CO₂ pro kWh Batteriekapazität sind es bei einem Strommix wie in Polen, 10 kg CO₂ fallen dafür im Vergleich in Deutschland an, während eine in Schweden produzierte kWh nur 4,5 kg CO₂ verursacht, weil dort der Anteil an erneuerbaren Energien im Mix bei 62 Prozent liegt. Wo in Deutschland und Europa aktuell schon Batterien gefertigt werden, erfahren Sie in unserer Fotoshow oben im Artikel.