Eine Lithium-Ionen-Batterie eines Elektrofahrzeugs besteht aus rund 100 in Reihe geschalteten Einzelzellen. Bei solch einer massiven Reihenschaltung ist es unvermeidlich, dass die Zellen nicht alle hundertprozentig identische Zellspannungen aufweisen. Wie erreicht man nun aufgrund der vielen seriellen Verbindungen jeweils einen Ladezustand (SOC) von bis zu 100 Prozent? Diese Funktion übernimmt die in das Batteriemanagementsystem (BMS) integrierte Zellen-Balancing, wodurch ein auf die niedrigste Zelle ausgerichteter Ladezustand vermieden und die Reichweite des Fahrzeugs stark reduziert wird. Das Zellen-Balancing kann je nach Wahl des Fahrzeugherstellers passiv oder aktiv erfolgen.

Um die gewünschte Spannung für den Fahrzeugantrieb zu erreichen, in der Regel 400 Volt bei Elektroautos, muss eine Vielzahl von Zellen in Reihe geschaltet werden. Um beispielsweise beim Ford Mustang Mach-E eine Spannung von annähernd 400 V zu liefern, werden 94 Zellen mit 3,9 V in Reihe geschaltet. Da dennoch die Kapazität nicht ausreichen würde, um den Elektromotor mit genügend Strom zu versorgen und somit die höchstmögliche Traktion zu erreichen, werden Zellsätze parallel geschaltet.

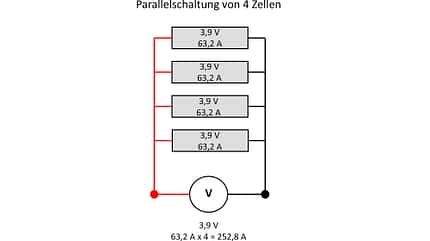

Parallelschaltung von vier Zellen von je 3,9 V. Bei der Parallelschaltung vervierfacht sich die Kapa- zität auf 63,2 A x 4 = 252,8 A bei gleichbleibender Spannung von 3,9 V

Beim Ford Mustang Mach-E werden jeweils vier Zellen parallel geschaltet, wodurch die Batteriekapazität sich logischerweise auf das Vierfache erhöht. Diese Montage wird als "98s4p" bezeichnet.

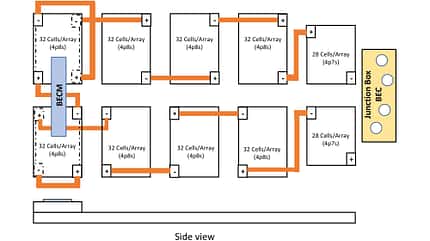

Die Batterieeinheit des Ford Mustang Mach-E besteht aus zwölf Arrays und besitzt 94 in Reihe geschaltete Gruppen mit jeweils vier parallelen Zellen. Insgesamt ergibt das 376 Zellen. Die nominale Spannung beträgt 3,9 V x 94 Zellen = 366,6 V. Die Batteriekapazität beträgt 98,7 kWh (Netto 88 kWh)

Batteriezellen driften auseinander

Aufgrund von Fertigungstoleranzen gibt es produktionsbedingte Qualitätsunterschiede zwischen den Zellen, dies generiert unterschiedliche Fähigkeiten. Ihre Positionierung im Modul und die Kühlung können sich ebenfalls auf ihre Kapazität auswirken. Letztlich kann sich auch das Altern von Zelle unterschiedlich bemerkbar machen.

Beim Laden gleichen sich die parallel geschalteten Zellenblöcke aus, da der Strompegel von einem zum anderen unterschiedlich sein kann. Dies ist jedoch bei in Reihe geschalteten Zellen nicht der Fall, da schwächere Zellen, die sich schneller aufladen, keinen Strom mehr aufnehmen, wenn sie einen SoC (State of Charge) von 100 Prozent erreicht haben, wodurch ein Überladen einzelner Zellen und damit eine mögliche Schädigung vermieden wird. Das Aufladen anderer Zellen im Zellenblock mit besserer Kapazität wird dann gestoppt.

Umgekehrt verhindert das System ein weiteres Entladen des Akkus, sobald die schwächste Zelle an ihre Tiefentladungsgrenze gelangt. Die Batteriezellen, insbesondere Lithiumzellen, sind sehr empfindlich gegen Überladung und Tiefentladung, da dies zu einem thermischen Durchgehen führt.

Das Batteriemanagementsystem

Das Batteriemanagementsystem startet den Balancing-Vorgang automatisch, wenn der Zelldrift einen bestimmten Wert (z. B. 50 mV) überschreitet

Das Batteriemanagementsystem enthält eine Funktion zur Schätzung des Ladezustands (SoC), die auf Messungen von Spannung, Temperatur sowie Lade- und Entladeströmen an jeder Zelle oder Zellgruppe basiert.

Eine der Kernfunktionen eines BMS ist der Zellenausgleich, auch als Zellen-Balancing bezeichnet, wenn der Zelldrift einen bestimmten Wert überschreitet. Dies geschieht entweder nach Abschluss des Ladevorgangs, wenn man den Ladestecker nicht sofort von der Ladesäule abzieht. Der Ladevorgang wird so lange fortgesetzt, bis auch die schwächste Zelle im Akku-Pack ihre maximale Kapazität erreicht hat, ohne dabei die bereits vollen Zellen des gesamten Batteriepacks zu überladen.

Alternativ kann es auch sein, dass das Batteriemanagement so ausgelegt ist, dass das Zellen-Balancing in den Ruhepausen des Fahrzeuges stattfindet.

Aktives und passives Zellen-Balancing

Die grundsätzlichen Methoden zum Zellenausgleich lassen sich in zwei Gruppen einteilen:

Passives Zellen-Balancing

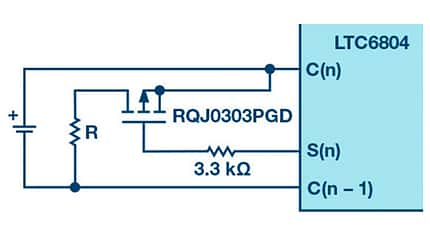

Der passive Ausgleich ist eine kostengünstige Technik, da nur sehr wenige Komponenten zum BMS hinzugefügt werden müssen. Bei dieser Technik befindet sich ein Widerstand, der über einen Schalter (MOSFET) mit der entsprechenden Zelle verbunden ist und über das BMS gesteuert wird. Wenn das BMS ein Ungleichgewicht der Zellen erkennt, was durch eine höhere Zellenspannung angezeigt wird, aktiviert es die Ausgleichswiderstände.

Passive Ausgleichsschaltung von Analog Devices. Ein Strom von ca. 1 mA fließt durch einen Widerstand von 3300 Ohm, die Schaltung umfasst auch Widerstände und Filterkondensatoren

Die Widerstände verbrauchen Energie von den entsprechenden Zellen und gleichen so die Zellenspannungen aus.

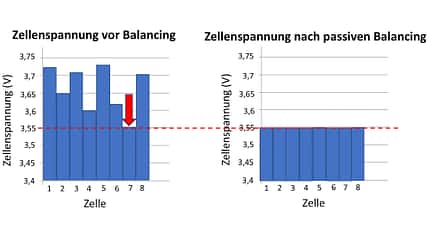

Beim passiven Balancing werden alle Zellen auf die Spannung der schwächsten Zelle über einen geschalteten Balancing-Widerstand entladen

Wie im vorangegangenen Bild gezeigt, wird der SOC aller Zellen auf den des niedrigsten ausgeglichen und ist eine höchst ineffiziente Technik. Dazu wird die Entnahmeenergie in Wärme umgewandelt. Die Höhe des Ausgleichsstroms bestimmt die erzeugte Wärme und den Temperaturanstieg am BMS. Deshalb ist der Ausgleichsstrom auf maximal ein Ampere pro Zelle begrenzt. Jeder höhere Strom würde zu Temperatur- und Sicherheitsproblemen führen.

Aktives Zellen-Balancing

Sehr viel komplexer, aber effizienter ist die Funktionsweise des aktiven Balancings. Bei ihm wird ein Ladungstransfer von Zellen untereinander realisiert: Die Energie von Zellen mit höherer Ladung wird auf solche mit niedrigerer Ladung z. B. mittels Kondensatoren übertragen. Die Laderegelung stellt mehrere speziell auf die Anwendung optimierte Schaltregler dar, welche pro Zelle arbeiten und aktiv Energie übertragen. Dieser Vorgang kann bereits während des Ladeprozesses erfolgen. Ein großer Vorteil beim aktiven Balancing ist der deutlich höhere Wirkungsgrad, da überschüssige Energie nur zu einem geringen Grad in Wärme umgewandelt wird. Bei den meisten Fahrzeugherstellern wird dieses technisch komplexere Verfahren trotz seiner Vorteile allerdings nicht angewandt, sondern ausschließlich mit passivem Balancing gearbeitet.

Hochvolt-Balancing-Modul

Das Erneuern eines kompletten Lithium-Ionen-Batterie-Packs würde für den Kunden eine hohe finanzielle Belastung darstellen und wäre auch aus ökologischer Sicht fragwürdig. Der Austausch eines defekten Einzelmoduls ist deshalb bei vielen Fahrzeugherstellern möglich, wodurch die Kosten für eine Reparatur überschaubar sind.

Stellt das Batteriemanagementsystem ein defektes Einzelmodul fest, muss dieses ausgetauscht und durch ein neues ersetzt werden. Dieses Einzelmodul muss jedoch auf den gleichen Ladezustand gebracht werden wie die restlichen im Batterie-Pack, hier spricht man von Ausgleichsregelung (Array Balancing).

Hochvolt-Balancing-Modul xMB-9640 von Midtronics

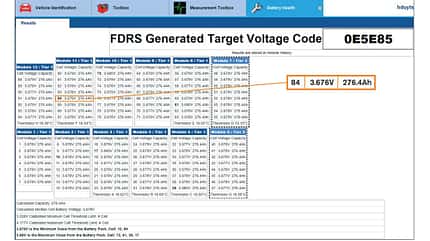

Das neue Modul muss, bevor es in einen bestehenden Batteriepack implementiert wird, mithilfe des HV-Balancing-Moduls auf den Ladezustand der restlichen Module gebracht werden. Aus diesem Grund muss vor Ausbau des Batterie-Packs mit dem Diagnosegerät die Ladespannung der einzelnen Module ermittelt werden. Über einen durch das Diagnosegerät generierten Code wird dem HV-Balancing-Modul die Ladespannung übermittelt.

Der generierte Spannungscode wird mit dem Diagnosegerät angezeigt, damit kann dann das Balancing des zu ersetzen-den Moduls mit dem HV-Balancing-Modul eingeleitet werden

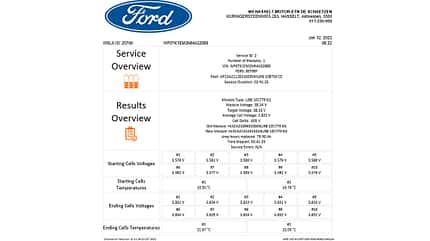

Es ist entscheidend, dass die Zellen über die gesamte Batterie hinweg gut ausbalanciert sind. Das bedeutet, dass die Zellen so lange geladen und/oder entladen werden (ca. zwei bis drei Stunden), bis die Spannung bis auf 50 mV gleich ist. Wird der Ausgleich nicht vorgenommen, sieht das Batteriemanagementsystem (BMS) den Unterschied in der Zellspannung als Fehler an und schließt die Schütze nicht, wodurch das Fahrzeug keine Fahrbereitschaft anzeigen wird. Am Ende der Ausgleichsregelung erhält man einen Prüfbericht, und das Einzelmodul kann im Batterie-Pack eingebaut werden.

Bericht Hochvolt-Balancing-Modul xMB-9640 eines neuen Zellenmoduls nach der Ausgleichsladung