Physikalisch ist die Sache ganz einfach: Soll die Verbrennung mehr Energie auf die Kolben übertragen, muss der Sauerstoffgehalt in der Frischluft erhöht werden. Dann kann mehr Kraftstoff zugeführt werden, die Verbrennung wird kräftiger, ergo sorgt die höhere Energie in Form von Wärme für mehr Leistung und Drehmoment. Prinzipiell geht es um die Erhöhung des indizierten Mitteldrucks. Dieser Zusammenhang ist den Motorenentwicklern von Anfang an bekannt gewesen.

Schon am Ende des 19. Jahrhunderts wurde das Prinzip diskutiert und vor etwa 100 Jahren verstärkt in Motoren von Rennwagen wie den Mercedes SSK eingesetzt. Die damaligen Luftverdichter wurden von der Kurbelwelle angetrieben, verbrauchten allerdings auch einen Teil der Leistung, die sie zu entwickeln mithalfen.

Hatten die damaligen Rennmotoren noch Hubräume im Bereich von sieben bis zehn Litern, haben die kleinsten aufgeladenen Motoren heute kaum einen Liter Hubraum. Die Kunst besteht darin, aus einem Motor mit geringem Hubraum die maximale Leistung herauszuholen. Gleichwohl soll der Motor aber über eine harmonische Leistungsentwicklung verfügen. Das gelingt nicht allen Herstellern. Noch immer gibt es – wenn auch immer seltener – kleine Motoren, die unterhalb der Turbo-Aktivität kaum verwertbare Leistung abgeben. Das berüchtigte Turboloch. Doch davon später mehr.

Varianten der Aufladung

Zum Einsatz kamen damals wie heute unterschiedliche Luftverdichter. Der älteste Verdichter dürfte wohl der Drehschieber sein, besser bekannt unter dem Namen Roots- Gebläse, benannt nach den Brüdern Philander und Francis Roots. Gebaut wurde er mit zwei- und dreiflügeligen Läufern. Ähnlich arbeitet der Schrauben-Spindelverdichter mit zwei schraubenförmigen Rotoren, die berührungslos ineinandergreifen. Der Spindelverdichter trägt auch den Namen seines Erfinders, des Schweden Alfred Lysholm.

Das Prinzip des Comprex-Laders, eine Druckwellenaufladung, stammt aus dem Jahr 1920 und ist in den 1980er-Jahren von der Schweizer Firma BBC – Brown, Boveri & Cie. – zur Serienreife entwickelt worden. Als Druckwellenlader verwendete Opel ihn zur Leistungssteigerung im Senator, Mazda baute ihn in den 626.

Der Spirallader ist eine Sonderform des Verdichters, den sich 1905 der Franzose Léon Creux patentieren ließ. Bekannt wurde dieser Verdichter unter dem Namen G-Lader bei Volkswagen. Jede der beiden Gehäusehälften hat spiralförmige, mit Dichtleisten versehene Kammern. Angetrieben durch eine Exzenterwelle bewegt sich ein Verdränger auf die feststehenden Spiralen kreisförmig zu. Dadurch entsteht eine Pumpwirkung.

Am meisten verbreitet ist heute aber der Abgas-Turbolader in unterschiedlichen Varianten. Er nutzt die heißen Abgase des Motors zum Antrieb seiner Turbine, die ihrerseits ein auf der gleichen Achse sitzendes Verdichterrad antreibt. Das Verdichterrad saugt die Frischluft an und bläst sie komprimiert in die Brennräume des Motors.

Kompressor-Bauarten

Das Roots-Gebläse

Beim Roots-Gebläse als Drehkolbengebläse drehen sich zwei zwei- oder dreiflügelige Läufer und transportieren in den Flügellücken die Luft von der Saugseite zur Druckseite in Richtung der Brennräume. Das Profil der zweiflügeligen Läufer ähnelt einer 8, das der dreiflügeligen Läufer einem dreiblättrigen Kleeblatt. Die beiden Wellen der Läufer sind außerhalb des Gehäuses durch ein Zahnradpaar miteinander verbunden. Die Drehrichtung ist gegenläufig. Eine Berührung der beiden Läufer führt zwangsläufig zur Reibung auf ihren Oberflächen bis zum Ausfall des Gebläses. Die Ursache für eine Läuferberührung ist meistens ein Lagerschaden.

Der Begriff "Roots-Lader" hat sich zwar eingebürgert, ist allerdings nicht korrekt, da es sich um ein Gebläse, einen Luftförderer, handelt, das erstmals in der Landwirtschaft eingesetzt wurde. Es entsteht zwischen den beiden Läufern keine Verdichtung. Erst durch die Rückströmung der Luft innerhalb der Förderstrecke entsteht ein geringer Druckanstieg.

Im kalten Zustand sind die Toleranzen der Läufer groß, deutlich wahrnehmbar am Laufgeräusch. Erst mit steigender Motortemperatur verringert sich das Läuferspiel und die Luftförderung nimmt zu, damit auch die Leistung des Verbrennungsmotors. Eingesetzt wurde das Roots-Gebläse in den 1920er-Jahren im Mercedes SSK, im Auto-Union-Grand-Prix und bei BMW in einigen Motorrädern. Der Antrieb erfolgt von der Kurbelwelle mittels Riemen über eine mechanische oder elektromechanische Kupplung.

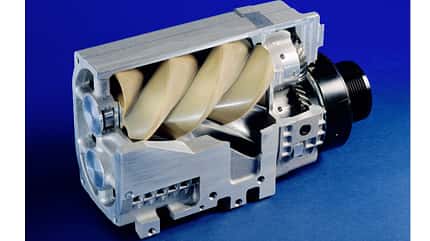

Schrauben-Spindelverdichter

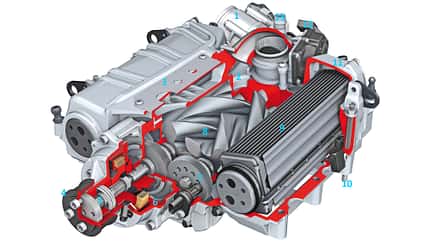

Audi und Mercedes verwendeten für einige Fahrzeuge mechanisch angetriebene Schrauben-Spindelverdichter.

Audi integrierte den Verdichter im 3,0-l-TFSI-Motor der vierten Generation, bei Mercedes steckte der Lader beispielsweise in der C-Klasse und in der Baureihe 111 (SLK 200 und 230). Den Kofferraumdeckel zierte dann der Schriftzug "Kompressor".

Die angesaugte Luft wird in den Rotorzwischenräumen von der Saugseite bis zur Auslassseite, der Druckseite, gefördert. Um einen Rückfluss der geförderten Luft zu vermeiden, müssen Länge und Steigung der Spindel so bemessen sein, dass kein direkter Durchgang zwischen Saug- und Druckseite entsteht. Die Druckerhöhung im Bereich der Spindel erfolgt durch das Absperren der Saugseite bei noch geschlossener Druckseite durch das Abwälzen der beiden Spindeln. Dabei bestimmen Länge, Spindel-Steigung und Drehzahl den Laderdruck. Mit 0,5 bar ist der maximale Druck für heutige Verhältnisse sehr gering. Erst bei AMG, der Sportschmiede von Mercedes, wurde der Druck im von der japanischen Firma Ishikawajima Harima IHI gebauten Lader auf 1,1 bar erhöht.

Der Schrauben-Spindelverdichter erreicht bei einer Motordrehzahl von 6100/min und einer Übersetzung von 1 : 2 immerhin eine Drehzahl von 12 200/min. Im Gegensatz zum starren Antrieb des Eaton-Laders für den Mercedes 200 ist der IHI-Lader des AMG über eine Magnetkupplung schaltbar. Bis zu einer Drehzahl von 2900/min und einer Motorlast oberhalb 44 Prozent wird der IHI-Lader nur bei Bedarf zugeschaltet. Oberhalb dieser Drehzahl und im Schubbetrieb ist der Verdichter permanent eingeschaltet. Das Mitlaufen im Schubbetrieb verhindert einen verzögerten Ladedruckaufbau in der anschließenden Beschleunigungsphase. Damit sie resistent gegen Feuchtigkeit, Öl und Kraftstoff sind, hat IHI die Spindeln mit Epoxidharz beschichtet.

Die vierflügeligen Rotoren des Eaton-Laders im Audi haben eine Verdrillung von 160° und sind grafitbeschichtet. Je nach Leistungs- und Drehmomentanforderung wird der Lader auch im Audi bedarfsabhängig zugeschaltet. Die elektrisch betätigte Magnetkupplung ist im unteren und mittleren Drehzahlbereich geöffnet. Das spart Kraftstoff. Die Ansaugluft strömt durch gezielte Ansteuerung von Drosselklappe und Umluftklappe über die mit geringer Drehzahl drehenden Rotoren zum Motor. Das Schließen der Magnetkupplung erfolgt pulsweitenmoduliert mit einer Schaltzeit zwischen 0,1 bis 1,5 Sekunden. Durch beide Maßnahmen – drehende Rotoren trotz Abschaltung und PWM-reguliertes Schließen – wird der Einschaltvorgang vom Fahrer kaum registriert.

Nachteilig führt das regulierte Schließen zum Schleifen der Kupplung und damit zum Verschleiß dieses Bauteils. Ein Austausch ist aber möglich. Erst beim schnellen Beschleunigen des Fahrzeugs wird die Schaltzeit verkürzt, ein leichter Schaltruck durch das fehlende Schleifen ist bemerkbar.

Das Übersetzungsverhältnis zwischen Kurbelwelle und dem über einen Keilrippenriemen angetriebenen Spindelverdichter beträgt i = 2,5, die Maximaldrehzahl 18 000/min und der maximale Ladedruck 2,0 bar. Der höchste Schaltstrom für die Magnetkupplung liegt bei 3,5 A.

Ein Hall-Sensor überwacht die Drehzahl des Verdichters und meldet diese ans Motorsteuergerät. Mit dem Signal werden die Drehzahl des Kompressors beim Schalten der Magnetkupplung und die Berechnung der Schließzeit ermittelt. Ein Signalausfall macht sich durch hartes Zu- und Abschalten des Verdichters bemerkbar.

Aus der Drehzahldifferenz zwischen Motor und Kompressor sowie der Beschleunigungszeit berechnet das Steuergerät des Audi einen "Stressfaktor". Dieser Faktor lässt Rückschlüsse auf die Temperatur der Kupplungsbauteile zu. Sollte eine zuvor festgelegte Schwelle überschritten werden, wird nicht mehr ausgekuppelt. Die entstandene Wärme im Bereich des Kupplungsbelags kann dann über die geschlossenen Bauteile abgeführt werden.

Der Comprex-Lader

Dieser spezielle Lader, auch bekannt unter dem Namen Druckwellenlader, wurde in den 1980er-Jahren in einer limitierten Auflage von 500 Fahrzeugen beim Opel Rekord und Senator Diesel (2,3 l, 70 kW) sowie in einer unlimitierten Auflage im Mazda 626 Diesel (2 Liter, 55 kW) verwendet.

In einem zylinderförmigen Gehäuse dreht sich eine Trommel mit 34 axial angeordneten Kanälen in zwei Lagen. Die Kanäle sind mit unterschiedlichen Durchmessern versehen, um Laufgeräusche zu eliminieren. Das Übersetzungsverhältnis von der Kurbelwelle zum Lader beträgt rund 1 : 4, die aufzubringende Antriebsleistung nur 100 W.

Die hintere Seite der Trommel ist die Abgasseite, die vordere die Frischluftseite. Das eintretende Abgas verdichtet ohne Vermischung die in der Zelle befindliche Frischluft, die nach einer kurzen Umdrehung aus der Trommel in Richtung Motoreinlass entweicht. Die Abgase treten ebenfalls durch die entstandene Druckwelle in Richtung Abgasanlage aus. Für den Druckstoß der Abgase und die Verdichtung der Frischgase ist die passende Position der Aus- und Einlassöffnung wesentlich.

Der Druckausgleich geht so schnell, dass eine Vermischung der beiden Gase verhindert wird. Vorteilhaft ist, dass im Vergleich zum Schrauben-Spindelverdichter die Antriebsleistung für das Zellenrad sehr gering ist. Durch die Druckwelle in den Zellen, speziell bei höheren Motordrehzahlen, wird ein zusätzliches unterstützendes Drehmoment aufgebaut. Da der Lader keine Magnetkupplung zur Druckregelung besitzt, wird überschüssiges Abgas über ein Wastegate abgeleitet.

Ein großer Vorteil des Comprex-Laders ist sein, im Vergleich zum Abgas-Turbolader, sehr schneller Druckaufbau ohne Verzögerung auch schon bei geringen Motordrehzahlen. Nachteilig ist die genaue Abstimmung auf den Motor. Sobald am Motor auch nur geringe Veränderungen durchgeführt werden, ist eine neue Laderabstimmung notwendig. Selbst ein verschmutzter Luftfilter beeinträchtigt durch den veränderten Ansaugwiderstand in den Zellen das Druckverhalten des Laders.

Die Fertigung des Laders erfordert eine hohe Präzision, damit die Verlustleistung minimal gehalten wird. Die Wandstärke der Zellen beträgt nur 0,6 Millimeter und besteht aus einer Stahllegierung mit hohem Nickelanteil. Wichtig ist, dass auch bei hohen Temperaturdifferenzen – ansaugseitig 200 °C, abgasseitig 600 °C – nur geringer Verzug auftritt und ein Schleifen des Rotors am Gehäuse vermieden wird. Fast selbstverständlich, dass die drehenden Teile – auch wenn die Drehzahl im Bereich von 18 000/min liegt – feinstgewuchtet sind.

Diese nicht unerheblichen Probleme – vor allem die hohen Fertigungskosten – haben wohl dazu geführt, dass Opel den Comprex-Lader durch den Turbolader abgelöst hat.

Der G-Lader

Mitte der 1980er-Jahre sorgte der G-Lader für ordentlich Dampf im VW Polo Coupé G40, Passat, Golf und im Corrado G60.

Eigentlich sollte der G-Lader wartungsfrei sein. Tatsächlich aber waren die Lader relativ reparaturanfällig. Abhängig von Drehzahl und Laufleistung verschlissen besonders Antriebsriemen, Dichtleisten sowie Rollenlager und Exzenterwelle, was vor allem bei sehr sportlicher Fahrweise zu eingeschränkter Funktion bis hin zur Zerstörung des G-Laders führte.

Die Episode G-Lader währte trotz ihrer spürbaren Vorteile, wie die starke Leistungsentwicklung schon bei niedrigen Drehzahlen, nicht lange. Das lag an der Anfälligkeit des Systems, aber auch an den Fortschritten der Turbo-Technik. Zudem ist der thermodynamische Wirkungsgrad eines Motors mit G-Lader geringer als der eines Turbomotors.

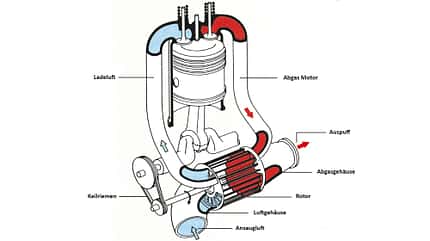

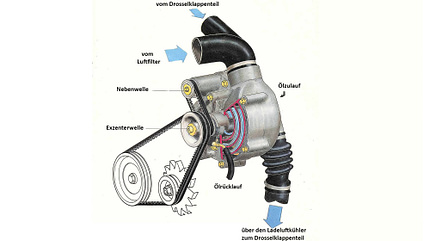

Der G-Lader befindet sich auf der Auslassseite des Motors. Zwei Keilriemen auf der Kurbelwelle des Motors treiben die Exzenterwelle des G-Laders. Der Zahnriemen auf der Exzenterwelle des Laders treibt die Nebenwelle. Der Arbeitsweise entsprechend gehört der G-Lader zu den Scroll-Verdichtern, bei denen die angesaugte Luft durch die Bewegung im Bauteil komprimiert wird.

Der Lader besteht aus zwei mit G-förmigen Spiralen (daher der Name G-Lader) versehenen Gehäusehälften, den Kammern. Die hinter dem G stehende Zahl gibt die Breite der Spiralen an (40 bzw. 60 mm). In den Kammern bewegt sich exzentrisch ein Verdränger, auf beiden Seiten ebenfalls mit G-förmigen Spiralen bestückt. Die Spiralen des Verdrängers greifen in die Spiralen der Gehäusehälften, ohne sie zu berühren. Der Verdränger wird durch die Exzenterwelle angetrieben, seine Bewegung steuert die Nebenwelle. Er beschreibt eine exzentrische Bahn.

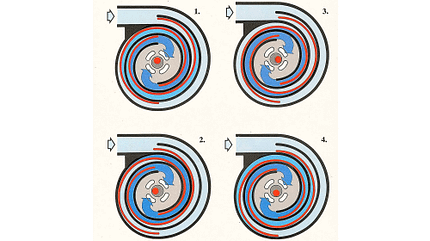

Der Verdränger teilt mit seinen Spiralen die Kammern im Gehäuse in zwei Arbeitsräume, den inneren und den äußeren. In der Darstellung 1 ist die innere Kammer gegenüber dem Saugkanal geöffnet.

In Darstellung 2 schließt die innere Kammer und fördert die Luft in die Mitte des G-Laders. Gleichzeitig öffnet sich die äußere Kammer, sodass Frischluft einströmen kann. Bei 3 wird die äußere Kammer wieder geschlossen und die eingeschlossene Luft verdichtet. Während das Ausschieben der Luft in der äußeren Kammer fast beendet ist, wird die Luft in Kammer 1 weitergefördert und in 4 ausgeschoben.

Der G40 des Polo hat eine Fördermenge von 566 cm3 pro Umdrehung der Exzenterwelle. Seine Nenndrehzahl beträgt 10 350/min, und der maximale relative Ladedruck (Überdruck) beträgt 0,72 bar.

Durch die niedrige Relativgeschwindigkeit zwischen Verdränger und Gehäuse vermutete man eine hohe Lebensdauer der Dichtleisten. Der maximale Ladedruck bei einem Fördervolumen von 860 cm3 pro Umdrehung ist mit 0,7 bar für den G60-Lader des Corrado relativ gering. Die Höchstdrehzahl beträgt 10 000/min. Ein drehzahlabhängiger Bypass führt die im Teillastbereich zu viel geförderte Luft wieder zur Saugseite des Laders. Ein dem G-Lader nachgeschalteter Kühler senkt je nach Einsatzbedingungen die Ladeluft-Temperatur um bis zu 55 °C.

VW verabschiedete sich recht früh vom G-Lader, was wohl auch an den hohen Fertigungskosten lag. Die beiden Gehäusehälften aus Aluminium mussten nach dem Gießen ebenso bearbeitet werden wie der Verdränger aus Magnesium. Auch zeigte sich der Lader als verschleißanfällig. Nicht nur die Antriebsriemen bereiteten Probleme, auch die Lager der Exzenterwelle waren der Belastung nicht gewachsen, sodass es zu Berührungen zwischen den Dichtleisten des Verdrängers mit den Gehäusehälften kam. Die Folge war ein Ausfall des G-Laders.

Der Abgas-Turbolader

In modernen Verbrennungsmotoren ist zur Leistungssteigerung heute fast nur noch der Turbolader zu finden.

Kompressormotoren sind sehr selten geworden. Und wer hat’s erfunden? Ein Schweizer. Schon im Jahr 1905 meldete der Ingenieur Alfred Büchi seine Erfindung zur "Gleichdruck- und Stauaufladung" zum Patent an. Der tatsächliche Siegeszug der Abgas-Turbolader (ATL) im Pkw begann allerdings erst in den 1990er-Jahren, als die Schwächen des Systems langsam ausgemerzt wurden und die Kosten durch die Massenfertigung sanken.

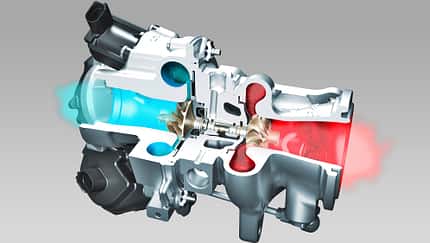

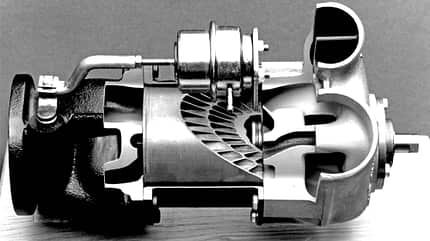

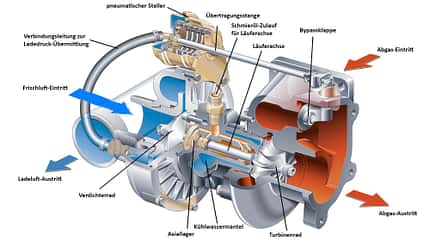

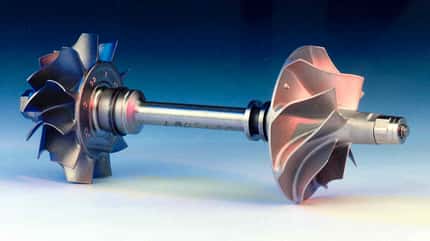

Turbolader werden meistens als Radialverdichter konstruiert. Wesentliche Bestandteile dieser Turbinen sind das Verdichterrad mit Diffusor und dem Spiralgehäuse. Die Luft wird axial angesaugt und durch das Verdichterrad auf eine hohe Geschwindigkeit beschleunigt. Danach verlässt die Luft den Lader in radialer Richtung durch den Diffusor, der die Luftgeschwindigkeit verringert. Eine Verringerung der Luftgeschwindigkeit steigert Druck und Temperatur des Mediums. Kenngrößen für Turbolader sind die Pump- und Stopfgrenze.

Seine Energie zum Antrieb einer Turbine bezieht der Turbolader aus den mit Überdruck und einer Temperatur von über 1000 °C ausströmenden Abgasen (beim Diesel-DI etwa 800 Grad). Die kinetische Energie der Abgase wird durch die Turbinenschaufeln in mechanische Energie zum Antrieb der Welle umgewandelt und genutzt. Durch die Energieumwandlung sinken Temperatur und Druck der ausströmenden Gase. Auf der gemeinsamen Welle mit dem Turbinenrad befindet sich auch das Verdichterrad, das die atmosphärische Luft ansaugt und verdichtet dem Zylinder zuführt.

Die Drehzahl des Laufzeugs – Turbinen- und Verdichterrad mit Welle – ist von der Energie der Abgase und somit vom Druck und der Temperatur abhängig. Die angesaugte Luft erwärmt sich und verliert an Dichte. Leider ist dieser Vorgang nicht ideal für die Verbrennung, weil auch die Sauerstoffkonzentration sinkt. Deshalb wird dem Lader meist ein Ladeluftkühler nachgeschaltet. Dort wird die erwärmte Luft gekühlt, dadurch wieder dichter, und die eingespritzte Kraftstoffmenge kann zur Steigerung der Motorleistung erhöht werden.

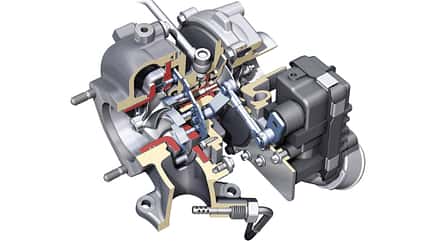

Problematisch ist, dass im hohen Drehzahlbereich des Laders der Druck der verdichteten Luft zu hoch wird – mit der Gefahr einer Überlastung der Kurbelwellenlager und der besonders gefährdeten Zylinderkopfdichtung. Bei Benzinern könnte es zur Selbstentzündung – Klopfen – des Kraftstoffs kommen. Abhilfe schafft ein Überdruckventil als Bypass (Wastegate), das – eingebaut in den Abgasstrang – die auf die Turbine geleitete Abgasmenge begrenzt und diese direkt in den Schalldämpfer leitet.

Bei niedriger Motorlast sind Abgastemperatur und -druck so gering, dass aufgrund der geringen Turbinendrehzahl die Ansaugluft nur minimal verdichtet wird. Der Fachmann spricht von einem Turboloch, das vor allem bei älteren und kleinen Turbomotoren zu einem unbefriedigenden Ansprechverhalten des Motors führt. Inzwischen haben die Ingenieure aber zahlreiche technische Kniffe entwickelt, die dem Turboloch den Garaus machen sollen. Oft gelingt das mit beachtlichem Erfolg, sodass sich heute nur noch wenige Motoren durch tiefe Turbolöcher quälen müssen. Das sind dann zumeist preiswerte und kleinvolumige Maschinen, bei denen der Hersteller den finanziellen und technischen Aufwand zum Verhindern des Turbolochs vermeidet.

Maßnahmen zum Vermeiden des Turbolochs sind beispielsweise eine intelligente Wastegate-Regelung, ein VTG-Lader mit verstellbaren Schaufeln, die Registeraufladung oder ein elektrischer Zusatzverdichter. Das Bypassventil – Wastegate – ist die kostengünstigste Art, den Ladedruck zu regeln. Ist der maximale Ladedruck erreicht, öffnet das Ventil, und ein Teil der Abgase wird über einen Bypass um die Turbine herum direkt in den Abgasstrang geleitet. Dadurch kann der Turbolader so ausgelegt werden, dass schon bei niedrigen Motordrehzahlen die Turbine ordentlich Druck aufbaut, um das Turboloch so klein wie möglich zu halten und bei hohen Drehzahlen einen zu hohen Förderdruck zu vermeiden.

Das Wastegate kann mechanisch über eine Membrandose mit Druckstange oder eine elektrische Verstelleinheit betätigt werden. Der pneumatische Druck für die Membrandose kann dem Verdichtergehäuse oder einem Druckspeicher mit gesteuertem Magnetventil entnommen werden. Die Ansteuerung des Magnetventils übernimmt das Motorsteuergerät. Eleganter ist die elektrische Verstelleinheit, die je nach Ladedruck, Lufttemperatur, Zündwinkel, Einspritzsignal und Kraftstoffqualität vom Motorsteuergerät getaktet wird.

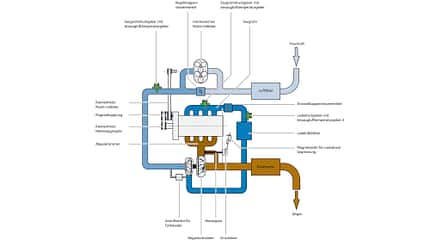

Der VTG-Lader

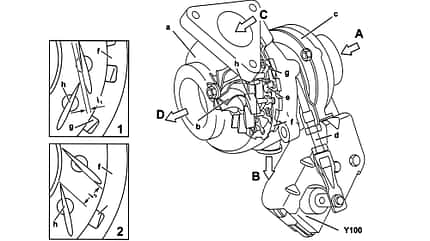

Der verzögerte Aufbau der Leistung, das lästige Turboloch, kann durch verstellbare Leitschaufeln unter Verzicht auf das Wastegate reduziert werden. Die Leitschaufeln des Turboladers mit variabler Turbinengeometrie (VTG bzw. VNT = variable nozzle turbo) beeinflussen den Abgasstrom über den gesamten Drehzahlbereich.

Bei niedriger Motordrehzahl und geringem Abgasdruck wird durch die Leitschaufeln der Strömungsquerschnitt verengt, sodass durch den steigenden Druck die Turbinendrehzahl steigt.

Bei hoher Motordrehzahl und großer Abgasmenge wird der Querschnitt vergrößert, der Abgasgegendruck gesenkt und der maximal zulässige Ladedruck nicht überschritten. Verstellt werden die Leitschaufeln vom Motorsteuergerät über ein Magnetventil und eine Unterdruckdose. Zur zeitlichen Optimierung der Verstelleinheit ersetzt beispielsweise Mercedes-Benz beim V8-CDI die Unterdruckdose durch einen Ladedrucksteller und den luftgekühlten Wärmetauscher für die Ladeluft durch einen flüssigkeitsgekühlten Wärmetauscher.

Der elektrische Ladedrucksteller erhält seine Signale vom Steuergerät. Dazu wertet das Steuergerät die Eingangssignale der beiden Heißfilm-Luftmassenmesser und des Saugrohrdruckfühlers aus. Der Steller betätigt mit dem Steuergestänge d und den Führungszapfen e den Verstellring f, über die Führungszapfen g die Leitschaufeln h.

Bei C tritt das Abgas in die Turbine ein, um bei D ins Abgasrohr geleitet zu werden. In A tritt die Frischluft – vom Luftfilter kommend – in den Verdichter und verlässt ihn durch B. Dieser Flansch ist mit dem Ladeluftkühler verbunden. In 1 (Kasten 1 links) ist mit i1 die Stellung der Leitschaufeln für einen verengten Querschnitt (geringe Motorlast) dargestellt, in i2 (Kasten 2 links) für Volllast und hoher Abgasmenge.

In preiswerten Fahrzeugen und den allermeisten Benzinern werden Lader mit starrer Turbinengeometrie eingebaut. In Ottomotoren liegt das Temperaturniveau der Abgase über 1000 Grad und somit deutlich höher als im Dieselmotor. Deshalb brauchte es recht lange, bis Werkstoffe und Formen gefunden waren, die VTG-Turbos auch für Benziner einsatzfähig machten. Porsche setzte erstmals einen VTG-Turbo von BorgWarner serienmäßig im 911 Turbo vor 15 Jahren ein, VW verwendet diese Lader inzwischen sogar im 1,5-TSI-Motor mit Zylinderabschaltung und Miller-Brennverfahren unter anderem im Golf.

Das Turbinenrad des Laders besteht aus einer hochwarmfesten Eisen-Nickel-Legierung und wird mit der Welle reibverschweißt. Beim Reibungsschweißen werden Welle und Rad gegeneinander in eine schnelle Drehbewegung versetzt und aneinandergepresst. Infolge der Reibungswärme verschmelzen beide Materialien an ihren Berührungsflächen.

Das Verdichterrad wird auf der Welle mittels Presssitz befestigt. Zur Sicherung ist das Wellenende mit Gewinde und Mutter versehen. Damit bei Drehzahlen bis zu 300 000/min (kleine Lader) keine unzulässigen Belastungen der Gleitlager entstehen, wird das Laufzeug nach der Montage beider Räder feingewuchtet. Die Drehzahlen der heute gängigen Turbolader bewegen sich zwischen 120 000 und 200 000/min.

Das Mittelgehäuse des Turboladers bildet die Verbindung zwischen Turbine und Verdichter. Die Welle dreht sich auf einem hydrodynamischen Ölpolster in zwei Gleitlagern, die von der Pumpe des Motors mit Schmieröl versorgt werden. Sind sie schwimmend angeordnet, so drehen sich die Gleitlager zwischen Welle und Lagergehäuse mit ungefähr der halben Wellendrehzahl, selbstverständlich sind sie ölgeschmiert. Um ein Übertreten des Motoröls in das Turbinen- oder Verdichtergehäuse zu verhindern, sind die Lager nach beiden Seiten durch Kolbenringe, Ölschleuderringe und Ölleitbleche abgedichtet.

Eine vollständige Abdichtung ist genauso unmöglich wie die Verwendung von Wellendichtringen, wie sie beispielsweise in Getrieben eingebaut werden. Weil die Drücke auf der Turbinen- und Verdichterseite normalerweise höher sind als im Lagergehäuse, gelangen Gase in den Mittelteil der Turbine, die zusammen mit dem Motoröl über das Ölablaufrohr in das Kurbelgehäuse geführt werden. Das Ölablaufrohr hat deshalb einen wesentlich größeren Durchmesser als das Ölzulaufrohr. Die Ölleitbleche müssen nur bei niedrigen Drehzahlen, wenn der Lader noch keinen Druck aufbaut, als Ölabscheider fungieren.

Speziell bei Turboladern für Ottomotoren wird das Gehäuse der Laderwelle mit einem Wassermantel ausgestattet, um über den Kühlkreislauf des Motors die Wärme abzuführen. Moderne Lader sind für Abgastemperaturen bis zu 1050 °C ausgelegt.

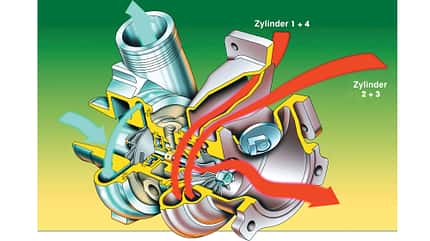

Twinscroll-Turbo

Der Fachmann spricht bei dieser Variante von einer Stauaufladung. Sinn und Zweck eines Twinscroll-Laders ist es, das Drehmoment des Motors über ein möglichst breites Plateau zu strecken und das Turboloch zu verringern.

Ein zweiflutiges Turbinengehäuse, bei dem die beiden Abgasströme erst kurz vor Erreichen des Turbinenrads vereinigt werden, erzeugt eine Impulsaufladung. Ziel ist, dass sich die Abgasströme der einzelnen Zylinder nicht gegenseitig beeinflussen. Deshalb werden beim Vierzylinder die Abgaskanäle von zwei Zylindern, beim Sechszylinder die von drei Zylindern zu einem Strang zusammengefasst und dem Turbolader zugeführt. Dabei bestimmt die Zündfolge, welche Stränge beim Twinscroll-Lader zusammengelegt werden. Genutzt wird bei dieser Stoßaufladung nicht nur die Temperatur, auch die kinetische Energie der Abgase wird zum Antrieb des Laufzeugs genutzt.

Segment-Lader

Mercedes setzt den Segment-Lader, eine Weiterentwicklung des Twinscroll-Turbos, in seinen Vier- und Sechszylinder-Benzinmotoren M 254 und M 256 ein. Wie beim Twinscroll-Lader wird der Abgasstrom getrennt zwischen den äußeren und mittleren Zylindern.

Beim Segment-Turbo sitzen die luftführenden Schnecken aber ineinander und nicht nebeneinander wie beim Twinscroll.

Der große Vorteil des Segment-Laders: Die zweiflutige Turbine kann sowohl unter Stoß- als auch unter Stauaufladung arbeiten, Ersteres bei niedrigen Drehzahlen, Letzteres bei hohen. Die Umschaltung beider Betriebsarten des Ladungswechsels sowie das Abblasen erfolgen über einen bürstenlosen Gleichstromstellmotor, einen sogenannten BLDC-Steller. Die Verbindung beider Fluten kann durch das Wastegate-Ventil erfolgen. Sinn und Zweck der Maßnahme sind die höhere Effizienz, vor allem aber ein spontaneres Ansprechverhalten des Motors schon im Drehzahlkeller.

Dank des neuen Turbos mit seiner präzisen und schnellen Regelung kann die Leistung des Motors kurzfristig um bis zu 20 kW angehoben werden. Zusätzlich setzt Mercedes im M 256 einen elektrischen Zusatzverdichter ein.

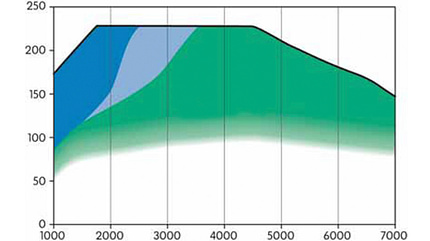

Twin-Turbo-Lader

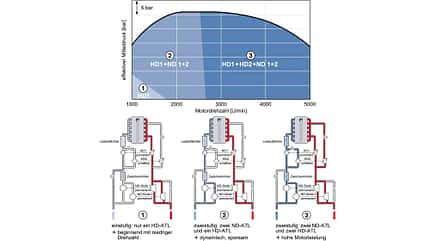

Um das Ansprechverhalten aus geringen Drehzahlen zu verbessern und das maximale Drehmoment über eine größere Bandbreite zur Verfügung zu stellen, können bei leistungsstarken Motoren auch zwei oder sogar drei Turbolader eingebaut werden. Damit konnte BMW die Leistung des 335i auf immerhin 225 kW steigern. Im Reihensechser-Dieselmotor gelingen mit dieser Aufladekonfiguration 250 kW und 700 Nm im Drehzahlbereich zwischen 1750 und 2250/min. Das Spitzenmodell eines Dreiliter-Sechszylinder-Dieselmotors leistet sogar 294 kW mit einem maximalen Drehmoment von 760 Nm.

Die Aufladegruppe besteht in diesem Fall aus zwei Abgasturboladern für die Niederdruckstufe und zwei Turboladern für die Hochdruckstufe.

Mit diesem System werden je nach Leistungsanforderung drei unterschiedliche Betriebszustände gefahren:

► niedrige Drehzahl, einstufig mit nur einem Hochdrucklader

► dynamisch, sparsam mit zwei Niederdruck- und einem Hochdrucklader

► hohe Motorleistung mit beiden Niederdruck- und beiden Hochdruckladern.

Außer dem zweiten Hochdrucklader werden alle Lader permanent vom Abgas durchströmt. Im Betriebsmodus 1, niedrige Drehzahl, wird die angesaugte Luft am Niederdruckverdichter und Zwischenkühler vorbei über den Verdichter des Hochdruckladers 1, dann durch den Ladeluftkühler in den Motor gefördert. Um eine Drosselung der Ladeluft zu verhindern, wird auf eine Vorverdichtung verzichtet. In den beiden anderen Betriebsmodi wird die Ansaugluft durch die Niederdruckverdichter vorverdichtet und in einen Zwischenkühler geleitet.

Im Betriebsmodus 2, dynamisch sparsam, sind zusätzlich zum Hochdrucklader 1 die beiden Niederdrucklader zugeschaltet. Um die volle Leistung zu entwickeln, werden im Betriebsmodus 3 alle vier Turbolader aktiviert. Dazu öffnet die Abgasregelklappe den Parallelstrang zum schaltbaren Hochdrucklader 2 und beschleunigt ihn. In den beiden Niederdruckstufen entspannt das Abgas und gelangt ins Abgasnachbehandlungssystem.

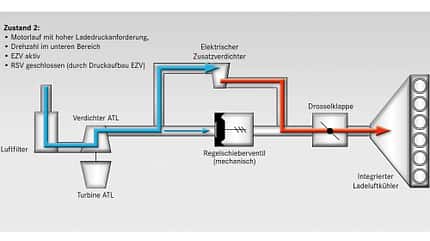

Kompressor plus Turbolader

Einen anderen Weg, um die Anfahrschwäche von kleinvolumigen Motoren mit Turboladern zu überwinden, hatte VW vor 15 Jahren beim 1,4-l-TSI beschritten und dem Turbolader einen mechanisch angetriebenen Kompressor vorgeschaltet. Der sogenannte Twincharger verhalf dem TSI-Motor im Golf GT zu 170 PS. Wann der Schraubenverdichter zu- und abgeschaltet wird, entscheidet das Motorsteuergerät. Angetrieben von der Riemenscheibe auf der Kurbelwelle mit einer Übersetzung von 1 : 5, wird der Verdichter über eine Magnetkupplung zugeschaltet.

Bei niedriger Last arbeitet der Motor im Saugbetrieb. Magnetkupplung und Regelklappe sind geöffnet. Der Turbolader erzeugt durch die geringe Abgasmenge nur wenig Ladedruck. Bei niedrigen Drehzahlen unterhalb von 2400/min und hoher Last ist der Schraubenverdichter ständig zugeschaltet. Die Regelklappen-Steuereinheit ist für den Ladedruck des Verdichters zuständig. VW gibt den maximalen Druck mit 1,75 bar an.

Bei geschlossener Regelklappe gelangt die Frischluft in den Kompressor, wird dort verdichtet und in den ATL geleitet. Von dort aus geht es mit einer nochmaligen Druckerhöhung in den Motor. Sollte der dem Verdichter nachgeschaltete Saugrohr-Druckgeber einen zu hohen Ladedruck messen, öffnet die Regelklappe, und ein Teil der Frischluft wird direkt zum Turbolader geleitet. Der maximal im Saugrohr herrschende Druck beträgt 2,5 bar.

Bei hoher Last und Drehzahlen im Bereich zwischen 2400 und 3500/min und konstanter Geschwindigkeit wird der Ladedruck nur vom Turbolader erzeugt, der Kompressor ist in diesem Bereich abgeschaltet. Beschleunigt der Fahrer, schaltet die Magnetkupplung den Schrauben-Spindellader ein und verhindert dadurch das Turboloch. Verantwortlich für die Ladedruckregelung ist die Regelklappen-Steuereinheit.

Oberhalb einer Motordrehzahl von 3500/min wird der Kompressor nicht mehr benötigt, er wird ausgeschaltet. Die Abgasenergie im Turbolader ist jetzt so hoch, dass der Ladedruck über ein Begrenzungsventil geregelt werden muss.

Durch den Verdichtungsprozess und die heißen Abgase des Turboladers erwärmt sich die Frischluft auf ungefähr 200 °C. Durch einen Ladeluftkühler, der dem Turbolader nachgeschaltet ist, wird die verdichtete Luft nahezu auf Umgebungstemperatur abgekühlt.

Durch die Abkühlung steigen Dichte und Sauerstoffanteil in den Zylindern, die Klopfneigung und Stickoxidbildung sinken.

Störungen am Ladesystem

Treten Störungen auf, sind diese in erster Linie auf Schmierölmangel, Schmiermittelüberhitzung, Schmiermittelverunreinigung oder das Eindringen von Fremdkörpern zurückzuführen. Typische Anzeichen sind Schwarzrauch bei zu geringer Motorleistung, Blaurauch durch Verbrennen von Motoröl, verbunden mit einem hohen Ölverbrauch, und ein geräuschvoller Lauf.

Schwarzrauch tritt auf, wenn der Turbolader aufgrund von Undichtigkeiten auf der Turbinen- oder Verdichterseite die Laderdrehzahl und den damit verbundenen Ladedruck nicht erreicht.

Ansaugseitig kann der Luftfilter verschmutzt sein oder die Verbindung zwischen Verdichter und Ansaugrohr ist undicht – hörbar an einem schrillen Pfeifton. Undichte Abgasflansche dagegen sind wesentlich leichter akustisch zu orten.

Schmierölmangel durch verstopfte Bohrungen führt zu defekten Gleitlagern mit Anlaufen der Schaufelräder am Gehäuse, Nachlassen der Ölabdichtung im Lagergehäuse bis zum Bruch der Welle. Die Bohrungen können durch Fremdkörper im Öl verstopfen oder durch ungeeignetes Schmiermittel verharzen. Der anschließende Schmierölmangel führt zu höherer Lagertemperatur, unter kritischen Betriebsbedingungen sogar zum Verdampfen des noch spärlich vorhandenen Schmiermittels. Ein Verschweißen der Welle mit den Lagern bedeutet schließlich den absoluten Stillstand des Laufzeugs.

Motoren mit einem Turbolader sollten zu keiner Zeit ohne Luftfilter betrieben werden. Scheuernde Fremdkörper, wie Staub oder feinste Sandkörner, führen zu einem schnellen Verschleiß des Verdichterrads und vergrößern den Luftspalt an den Gaseintrittskanten. Angesaugte Schrauben, Muttern oder ähnlich harte Teile beschädigen die Flügel und verursachen eine Unwucht, die die Gleitlager unzulässig belastet. Selbst weiche Teile wie Gummi oder angesaugte Putzwolle können die Flügel so verbiegen, dass Unwuchten den Lader zerstören.

Auch der Fahrer selbst kann dafür sorgen, dass der Turbolader nicht vorzeitig den Dienst quittiert. So sollte nach einer zügigen Autobahnfahrt der Motor nicht sofort abgestellt werden, damit durch die hohen Temperaturen das im Lader befindliche Öl nicht verdampft. Durch kurzes Laufenlassen im Stand kühlt das frische Öl die Gleitlager noch weiter, eventuelles Verharzen wird so unterbunden.

Besonders schädlich ist es, den Motor nach einem Gasstoß, der den Turbolader noch einmal auf Höchstdrehzahl beschleunigt, abzustellen. Das Nachlaufen der Welle bei stehender Ölförderpumpe verursacht einen starken Lagerverschleiß, der sich irgendwann einmal rächt.

Sind die Volumenströme aufgrund zu geringer Ansaugquerschnitte, verstopfter Luftfilter oder einer geschlossenen Drosselklappe zu klein, löst sich bei hohen Druckverhältnissen die Strömung von den Schaufeln des Verdichters. Bei unterbrochener Förderung strömt die Luft rückwärts durch den Verdichter, bis sich wieder ein Druckverhältnis mit positivem Volumenstrom in Richtung Verdichterausgang, dem Diffusor, einstellt. Dieser Vorgang wiederholt sich in rascher Folge mit einem Geräusch, das der Fachmann als "Pumpen" bezeichnet. Häufiges Pumpen führt zur Beschädigung bis zur Zerstörung der Verdichterschaufeln und muss durch geeignete Maßnahmen wie Querschnittsfreigabe durch den Diffusor vermieden werden. Der Diffusor, gebildet aus der Verdichterrückwand und einem Teil des Spiralgehäuses, verringert durch die Querschnittsvergrößerung die Luftgeschwindigkeit.

Der maximale Volumenstrom im Verdichter wird durch den Eintrittsquerschnitt begrenzt. Erreicht der Luftstrom am Eintritt Schallgeschwindigkeit, ist eine Volumenzunahme und damit eine Steigerung des Durchsatzes unmöglich. Das Resultat ist eine Abnahme der Verdichterdrehzahl.

Nachteilig beim mechanisch angetriebenen Kompressor ist die Geräuschentwicklung, speziell hervorgerufen durch den mechanischen Antrieb. Abhilfe schaffen die sorgfältige Gestaltung der Verzahnung beider Antriebsräder, die Versteifung der Rotorwellen, um Schwingungen zu vermeiden, und die gezielte Verrippung des Kompressor-Gehäuses. Zur Minimierung der Ansaug- und Verdichtergeräusche werden teilweise Geräuschdämpfer verwendet, der Kompressor wird zusätzlich mit Schalen aus Schaumstoff gekapselt.

Fazit

Die Aufladung von Verbrennungsmotoren ist ab einer bestimmten Leistungsstufe längst zum Standard geworden. Heute müssen nur noch preiswerte und kleinvolumige Motoren auf die Zwangsbeatmung verzichten. Ausnahmen bestätigen aber wie immer die Regel. So verzichtet Mazda weiterhin auf aufgeladene Benziner, setzt stattdessen lieber relativ großvolumige Motoren ein, um akzeptables Leistungsangebot und gleichmäßige Leistungsentwicklung zu bieten. Freunde dieser typischen Saugmotor-Leistungsentwicklung mögen das.

Ebenso setzt Toyota bei seinen Hybriden großvolumige Sauger statt Turbomotoren ein, beispielsweise einen 2,5-Liter-Ottomotor im RAV4 Hybrid.

Die Vielfalt der Aufladungssysteme ist enorm. Vom einfachen Monoscroll-Lader bis zur Vierfachaufladung reicht die Bandbreite, angereichert durch elektrisch angetrieben Zusatzverdichter, die sogar das letzte kleine Turboloch endgültig planieren.

Und nicht zuletzt erreichen Turbomotoren heute – vor 30 Jahren war das noch ganz anders – eine sehr hohe Effizienz. Stark im Antritt und trotzdem sparsam, das geht heute schon mit einem Einliter-Drilling, sofern die künstliche Beatmung durch den Turbolader sorgfältig konstruiert wurde.