Gleitlager sind im Automobil an den unterschiedlichsten Orten zu finden und erfüllen dort sehr ähnliche Aufgaben:

► Gleitlager dämpfen die Stoßbelastung auf die Oberflächen, denn der Ölfilm wirkt wie ein Puffer

► Durch die Dämpfungswirkung des Öls verursachen sie fast keine Geräusche

► Es sind sehr hohe Drehzahlen möglich

► Die Herstellung ist sehr preiswert – verglichen mit einem Wälzlager

► Gleitlager lassen sich als Buchse aber auch als Halbschalen fertigen, was den Einbau erleichtert

► Die Lebensdauer ist sehr hoch, sofern das Lager nicht unter den wechselnden Bedingungen von Misch- und Trockenreibung laufen muss.

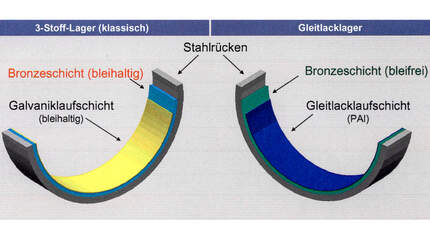

Der Start-Stopp-Betrieb beansprucht verschiedene Komponenten des Motors sehr stark. Einige Bauteile und Aggregate wurden auf Grund der höheren Anforderungen geändert. Auch die Entwicklung der Gleitlager geht ständig weiter. Das betrifft auch die Wahl der Werkstoffe. Wurde früher beispielsweise Blei verwendet, so scheidet das heute aus Umwelt- und Gesundheitsgründen aus.

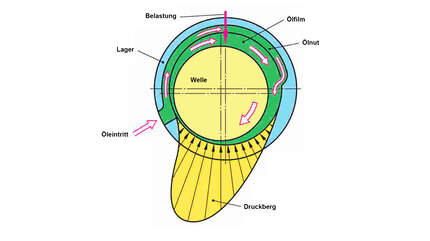

Aufbau eines Gleitlagers

Die Lager tragen hauptsächlich radiale Lasten. Bisweilen gilt es aber auch axiale Lasten zu übertragen. Das geschieht beispielsweise bei der Kurbelwelle. Dort treten axiale Kräfte auf, wenn die Kupplung betätigt wird. Die seitliche Führung der Kurbelwelle übernimmt eines der Hauptlager, Passlager genannt. Es hat links und rechts seitliche Anlaufflächen, die an dem zugehörigen Kurbelzapfen den notwendigen Anlaufflächen gegenüberliegen. Ein solches Festlager reicht, es wäre fatal, wenn mehrere Passlager vorhanden wären, weil die Kurbelwelle sich aufgrund ihrer geringen Ausdehnung im Betrieb sonst verspannen könnte

Die Tragschicht von Gleitlagern besteht aus hartem Material, die Gleitschicht aus weichem Material. Bei konventionellen Lagern sitzt auf der Lagerschale eine weiche Gleitschicht, die in der Lage ist, kleine aber harte Späne einzulagern, die im Öl schwimmen. So wird der gehärtete Lagerzapfen nicht verkratzt. Manche Lager haben zusätzlich für den Notlauf noch eine Schicht gegen trockene Reibung. Im motorischen Gleitlager dämpft das Öl zudem axiale Stöße und Schwingungen der Welle. Das ist der große Vorteil von Gleitlagern.

Hydrodynamik des Lagers

Ein Kurbelwellengleitlager trägt die Masse der Kurbelwelle und hält dem Verbrennungsdruck gegen, wenn sich ein Ölfilm bildet. Steht der Motor oder dreht er sich zu langsam, drücken die im Bild dargestellten Kräfte den Ölfilm zur Seite.

Läuft der Motor aus und etwas später wieder an, dann ist der Gleitfilm durchgedrückt und es entsteht Mischreibung. Man kann sich das so vorstellen wie beim Wasserski-Fahren. Startet der Skifahrer im Wasser, ist er zunächst tief eingetaucht bis die Längskraft durch das ziehende Boot für Dynamik sorgt und den Sportler aus dem Wasser hebt. Nur durch die Hydrodynamik wird er aus dem Wasser gezogen und gleitet schließlich auf der Wasserfläche.

Beanspruchung durch den Start-Stopp Betrieb

Während des Stillstands verdrängen die statischen Lasten das Schmiermittel aus dem Lagerspalt. Die Welle liegt am Gleitlager an. Läuft der Motor wieder an, muss zuerst die Haftreibung überwunden werden, dann muss die Ölpumpe wieder Öl in den Schmierspalt pumpen und danach baut sich erst der hydrodynamische Druck auf, der die Welle trägt.

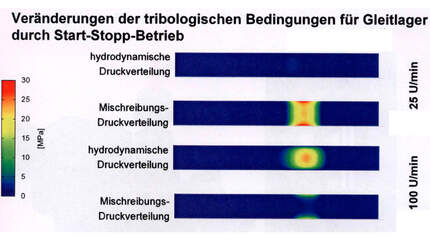

Folgendes Bild zeigt in der obersten Abbildung, dass noch kein hydrodynamischer Druck bei 25 Umdrehungen entstanden ist.

Die Reibung – so zeigt das darunter liegende Bild – ist sehr groß. Die unteren beiden Bilder zeigen die Beanspruchung bei 100 Umdrehungen pro Minute. Im unteren Bild ist zu sehen, dass schon ein höherer Schmieröldruck entstanden ist, der die Mischreibung stark einschränkt. Fast kein Verschleiß zeigt sich. Allerdings muss bei einem Start-Stopp Betrieb jedes Mal diese Phase durchlaufen werden. Ohne konstruktive Maßnahmen ist das Problem nicht zu lösen.

Kurbelwellenlager für den Start-Stopp-Betrieb

Für Kurbelwellengleitlager eignen sich Lager mit einer speziellen Gleitlackschicht aus Polyamidimid PAI besonders gut, um der erhöhten Verschleißgefahr durch die häufigen Neustarts zu begegnen. Die aufgespritzte Polymerschicht verbessert die sogenannte Fresslast und erhöht die Ermüdungsfestigkeit der Lager signifikant. Das Polyamidimid wird in Schichtdicken von 8-12 µm aufgetragen. Solche PAI-Lager benötigen kein bleihaltige Laufschicht mehr, die bei konventionellen Lagern durchaus noch eingesetzt wird.

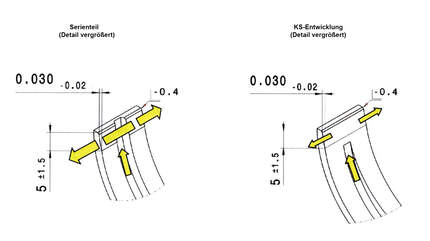

Auch Gleitlager mit einer Partialnut eignen sich, um das Öl besser im Lager zu halten und den Öldruck zu erhöhen. Die Entwicklungsabteilung von Rheinmetall automotive setzte im Versuch bei Experimentalmotoren auch schon seitlich abgedichtete Lager ein, die allerdings aufgrund der aufwendigen Fertigung und des im Verhältnis zur Partialnut nicht größeren Nutzens, nicht weiterentwickelt wurden.

Die Partialnut führt das Öl nicht bis zur Teilung der beiden Kurbelwellenlagerhälften sondern endet vorher. Dadurch kann das Öl nicht wie bei den herkömmlichen Lagern an den beiden Seiten durch die Freiräumung austreten. Die Freiräumung d. h. die Anfasung an Anfang und Ende der Lagerhälfte ist notwendig um hohen Verschleiß zu verhindern.

Dieser entstünde, wenn die scharfen Lagerenden an der Kurbelwelle das Öl abschaben würden.

Die Öffnungen in den Gleitlagern befinden sich im Pleuelfuß. So kann das Öl zuerst in die Kurbelwellenbohrung zum Pleuelfuß und von dort zum Pleuelauge gefördert werden. Der Druck sollte deshalb sowohl im Hauptlager als auch im Pleuelfuß möglichst hoch sein. Je weniger Öl seitlich aus den Lagern austritt, desto schneller ist die Ölversorgung wieder hergestellt. Darüber hinaus kann mit diesen Lagern der Ölbedarf um 40 Prozent reduziert werden, was eine kleinere Ölpumpe ermöglicht.

Exkurs: Wälzlager an der Kurbelwelle

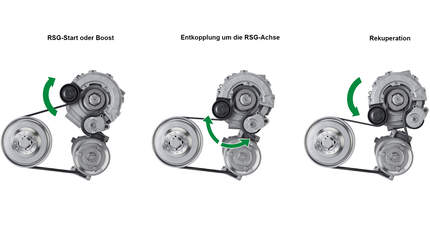

Werden RSG (Riemenstartergeneratoren) abwechselnd zum Boosten und Strom erzeugen verwendet, wechselt jedes Mal die Seite des zugentlasteten Keilrippenriemens.

Dazu muss das Trum – so heißt der zugentlastete Teil des Riemens – gespannt werden, wofür spezielle Spanner sorgen. Hier interessiert uns, wie oft dies im Betrieb passiert.

Um das herauszufinden, wurde bei Schaeffler ein Versuch mit so einem RSG gefahren. Während einer RDE-Fahrt ergaben sich bei einer Teststrecke von 87,5 km insgesamt 620 Boost- und Rekuperations-Ereignisse. Das sind umgerechnet zirka 7,12 Lastwechsel pro Kilometer. Bei einer angenommenen Laufzeit von 240.000 km ergibt dies fast 1,7 Millionen Lastwechsel. Im Komfortbetrieb treten im gleichen Zyklus nur 313 Ereignisse auf. Zusätzlich wird der Verbrennungsmotor 160-mal (Segelbetrieb und Motorstart aus Stillstand) wiedergestartet, was zirka 1,82 Riemenstarts pro gefahrenem km entspricht. Im Vergleich dazu treten im Sportmodus zirka 0,74 Starts/km auf. Die Spanner müssen diese hohe Wechselbelastung aushalten. Dazu werden zusätzlich in den Spannrollen Federn eingebaut.

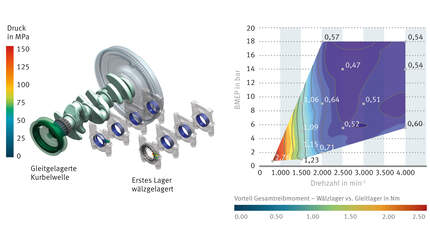

Weiteren Optimierungsbedarf bietet das erste Lager der Kurbelwelle, weil dieses sehr hoch belastet wird. Schaeffler hat dazu Versuche durchgeführt, bei denen das herkömmliche Gleitlager durch ein Wälzlager ersetzt wird. Das kostet zwar etwas mehr, aber die Lebensdauer dieser Lagerung steigt dadurch, zudem können die Reibungsverluste bei Start-Stopp-Systemen mit RSG reduziert werden.

Lager für das Pleuelauge

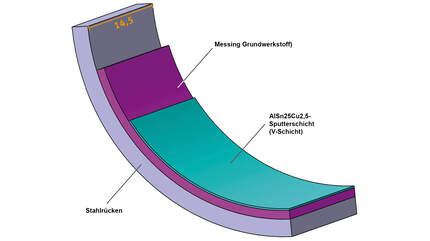

In hochaufgeladenen Dieselmotoren eignen sich Sputterlager besonders gut für den Einsatz im Pleuelauge, da sie den hohen spezifischen Lasten auch bei Start-Stopp-Systemen am besten gewachsen sind. Der Name Sputterlager kommt vom englischen Wort "sputter" für "sprühen". Dies geht auf das Herstellungsverfahren der Lager zurück, wobei das Material der Sputterschicht über ein Hochvakuumverfahren namens PVD (= Physical Vapour Deposition) aus dem Beschichtungsmaterial mit Argonionen atomar herausgeschlagen wird. Dabei setzten sich die Ionen als Schicht auf der Lagerschale nieder. Die entstehende Sputterschicht ist nur wenige Tausendstel Millimeter dick, aber sehr reibungsresistent.

Problemfall Start-Stopp-Betrieb

Profis kennen das Problem: Fährt ein Fahrzeug eine längere Zeit unter hoher Belastung, steigen die Temperaturen in Motor und Getriebe. Wird der Motor dann beim ersten Stopp beispielsweise an der Autobahn-Raststätte abgestellt, entstehen Hotspots – Stellen mit Überhitzung – im Motor, weil beim Abstellen des Motors kein Kühlmittel mehr umgewälzt wird. Solche Situationen sind auch für die Klimaanlage ungesund, weshalb sie am besten einige Kilometer vor dem Stopp abgestellt werden sollte

Hier nun nutzt man die Elektrifizierung des Antriebs. Es werden Elektromotoren eingesetzt, die den Kühlkreislauf mittels in der Batterie gespeicherten Energie weiter in Bewegung halten und die Wärme für eine gewisse Zeit aus dem Motor abtransportieren. Darüber hinaus gibt es auch Ölpumpen, die den Öldruck nach dem Motorstillstand schneller wieder aufbauen und dadurch den zeitlichen Anteil der Mischreibung schneller überwinden.

Maßnahmen bei CR-Pumpen

Auch bei Common-Rail-Pumpen wird durch den Riemenzug auf die Exzenterwelle während des Stillstands das Schmiermittel aus dem Lagerspalt gedrückt.

Die Welle liegt dann am Gleitlager an. Deshalb benötigen die Gleitlager in CR-Pumpen besonders druckfeste Beschichtungen, denn dort werden sehr hohe Drücke erzeugt, was die Lagerbelastung erhöht.

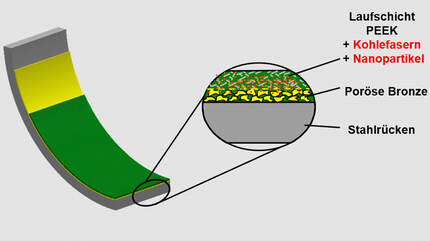

Der Aufbau eines solchen Lagers ist im nachfolgenden Bild gut zu sehen.

Auf einer Stahl-Lagerschale sitzt eine Tragschicht aus poröser Bronze. Diese ist Grundlage für die Tragschicht aus PEEK, die Abkürzung von Poly Ether Ether Keton. In diese Laufschicht sind Kohlefasern und Nanopartikel aus Titandioxid und Zinksulfid eingelagert. Die Schicht ist hochtemperaturbeständig und hat durch die chemischen und mechanischen Eigenschaften einen extrem geringen Verschleiß.

Fazit

Gleitlager sind nur ganz kleine Teile, die der Autofahrer kaum jemals zu Gesicht bekommen wird. Von Ihnen aber ist die Lebensdauer eines Motors abhängig. Sie werden sowohl in Verbrennungsmotoren als auch in Elektromotoren verwendet. Die Anwendungsmöglichkeiten sind vielfältig und die Herstellungskosten sind deutlich geringer als bei Wälzlagern. Zudem benötigen Gleitlager wesentlich weniger Platz als Wälzlager, selbst in der Ausführung als Nadellager, was sie für einige Anwendungen unverzichtbar macht.

Motoren für den Start-Stopp-Betrieb sind ohne Zweifel ökologisch sinnvoll. Um der erhöhten Verschleißgefahr zu begegnen, müssen aber verschiedene konstruktive Maßnahmen am Motor zum Schutz der Gleitlager vorgenommen werden, damit die Lebensdauer nicht darunter leidet.